地址:丽水市遂昌县东城区工业区龙版山区块

联系人:季先生

手机:13868319187

电话:0577-86910978

传真:0577-86910989

- 公司新闻

- 首页 > 新闻详细 > 公司新闻 > 大口径不锈钢法兰的打磨抛光是怎样的过程?

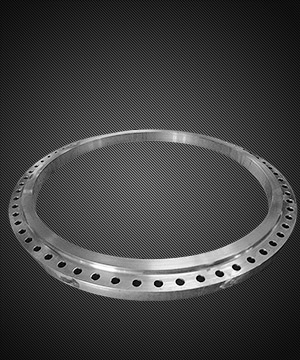

大口径不锈钢法兰的打磨抛光是怎样的过程?

时间:2025/9/17 7:10:09大口径不锈钢法兰的打磨抛光是一个需要分阶段精细操作的工艺过程,主要包含表面预处理、多级打磨抛光和后处理三个核心环节。

在表面预处理阶段,必须彻底清除法兰表面的油污、氧化皮和焊接残留物,使用中性清洁剂配合高压水枪或喷砂设备处理,特别是大口径法兰的焊缝区域需要重点清洁,确保后续抛光能均匀作用于整个表面。对于焊接法兰,还需检查焊缝是否存在未焊透、气孔等缺陷,这些缺陷在抛光过程中会暴露并影响最终效果。

打磨阶段采用渐进式工艺,分为粗磨、半精磨和精磨三个步骤。粗磨使用600#砂带或砂轮,以焊接棱边为界对水平和垂直两面进行往返磨削,重点去除焊点及表面深划痕,此时需控制砂带机与工件表面保持15-20度夹角,压力控制在3-5kg/cm²范围内,避免局部过热导致材料变形。半精磨阶段切换至800#砂带,采用交叉磨削法消除粗磨痕迹,此阶段需特别注意法兰边缘的圆角过渡处理,防止出现锐边。精磨阶段使用1000#及以上目数的砂带或抛光轮,采用单向直线运动进行镜面抛光,对于大口径法兰建议使用偏心式抛光机,通过旋转轨迹的叠加效应消除环状纹路,最终表面粗糙度应达到Ra0.1μm以下。

抛光过程中需特别注意大口径法兰的特殊处理技巧。由于尺寸较大,建议采用分段抛光法,将法兰表面划分为若干区域,每区域重叠20%进行抛光,确保整体效果均匀。对于非标法兰的异形部位,可配合使用手持式气动抛光机配合柔性抛光轮处理。抛光方向必须严格保持一致,通常沿法兰径向进行,避免产生杂乱的光泽差异。在抛光剂选择上,不锈钢专用抛光膏应含有氧化铬或金刚石微粉成分,粗抛时使用绿色膏体(含3-5μm磨粒),精抛时使用白色膏体(含0.5-1μm磨粒),每平方米表面用量控制在15-20克。

后处理环节包括彻底清洁和钝化保护。抛光后需用丙酮或专用不锈钢清洁剂去除残留抛光膏,然后进行酸洗钝化处理,将法兰浸泡在20%硝酸+2%氢氟酸的混合液中10-15分钟,形成致密的氧化铬保护膜。对于特殊工况使用的法兰,还可采用电化学抛光或PVD镀膜技术增强表面性能。在整个过程中,环境温度应控制在15-30℃范围内,相对湿度低于60%,避免水汽凝结影响抛光质量。

最终成品需通过8K镜面效果检测,在标准光源下观察应无可见划痕、橘皮纹等缺陷,反射率需达到90%以上。