新闻中心

联系我们

浙江瑞鑫特法兰锻造有限公司

地址:丽水市遂昌县东城区工业区龙版山区块

联系人:季先生

手机:13868319187

电话:0577-86910978

传真:0577-86910989

地址:丽水市遂昌县东城区工业区龙版山区块

联系人:季先生

手机:13868319187

电话:0577-86910978

传真:0577-86910989

- 公司新闻

- 首页 > 新闻详细 > 公司新闻 > 怎么看待压力容器法兰结构不合理?

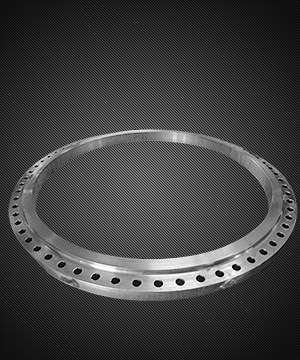

怎么看待压力容器法兰结构不合理?

时间:2025/8/28 8:42:20压力容器法兰结构不合理的原因可以从多个方面来分析。

首先,法兰的密封面设计不当是常见问题,比如平面型密封面虽然结构简单,但密封性能较差,容易导致垫片被挤出,特别是在高压或有毒介质环境中更不适用。

其次,法兰与容器的连接方式也可能存在缺陷,例如封头与筒体采用单面焊对接结构时,如果存在未焊透或不等厚度板未按规定处理,会导致结构强度不足。

此外,焊缝布置不当,如采用"十"字焊缝或间距过小,也会影响整体结构的稳定性。

材料选择和热处理工艺不到位也是导致法兰结构不合理的重要原因。如果材料选择不合格或热处理工作不充分,法兰在高温高压环境下容易出现蠕变或应力松弛,进而影响密封性能。

螺栓预紧力设计不当同样会导致问题,预紧力过大会压坏垫片,过小则无法保证密封比压,两者都会造成密封失效。

法兰刚度不足也是一个关键因素,刚度不够会导致法兰在受力时发生较大变形,使螺栓力分布不均,最终影响密封效果。

操作条件的影响也不容忽视。高温环境会使介质活性增加,对法兰和垫片造成腐蚀,同时导致螺栓和法兰出现蠕变。

如果法兰设计未充分考虑这些操作条件的变化,结构就容易出现问题。最后,不符合相关工程标准的设计必然导致结构不合理。例如,未遵循JB4700-2000等压力容器标准,或错误选用法兰类型(如在高温高压环境中使用刚性较差的板式平焊法兰),都会埋下安全隐患!

上一篇:压力容器法兰面损伤咋处理?

此文关键字:

压力容器法兰