地址:丽水市遂昌县东城区工业区龙版山区块

联系人:季先生

手机:13868319187

电话:0577-86910978

传真:0577-86910989

- 公司新闻

- 首页 > 新闻详细 > 公司新闻 > 压力容器法兰为什么强度会不够?

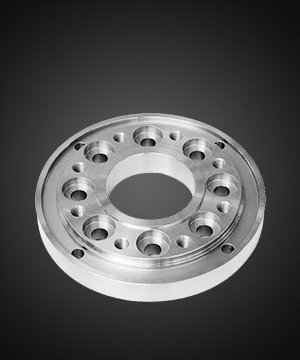

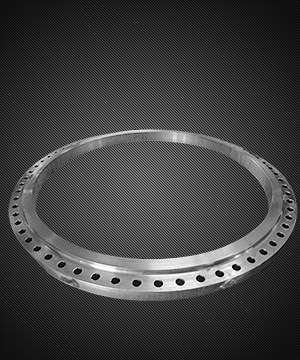

压力容器法兰为什么强度会不够?

时间:2025/9/23 6:33:42压力容器法兰强度不够的本质是法兰承受的压力、应力超过了自身能承受的极限,背后往往和设计、材质、加工、安装、使用等环节的先天不足或后天损伤有关。

首先看设计环节的源头问题:

要是设计时没算准工况需求,比如实际要承受的压力、温度比设计值高,法兰的厚度、法兰颈的粗细、螺栓孔的排布没按标准来,就像盖房子时梁的尺寸算小了,自然扛不住重量。还有密封结构设计不合理,比如选了需要过大螺栓预紧力的垫片,为了密封不得不把螺栓拧得特别紧,多余的力会让法兰变形,长期下来强度就被透支了;或者法兰的结构本身有缺陷,比如法兰颈和密封面的过渡处太尖锐,受力时容易在这里集中应力,时间长了就会出现裂纹,削弱整体强度。

然后是材质本身不达标:

法兰用的钢材要是劣质货,比如含碳量超标、合金元素(像铬、钼这些增强强度的成分)不足,抗拉强度、屈服强度本身就比要求低,哪怕设计没问题,也扛不住压力。还有材质有先天缺陷,比如钢坯里有气孔、夹渣、裂纹,加工成法兰后这些缺陷没被发现,就成了隐形薄弱点,受力时这些地方先开裂,导致整体强度下降;要是选错了材质,比如低温工况用了不耐低温的碳钢,低温下钢材会变脆,强度大幅降低,稍微受力就可能断裂,或者高温工况用了抗蠕变差的钢,长期高温下材质会慢慢变软,强度逐渐流失。

再看加工制造时的工艺问题:

比如锻造法兰时没锻透,内部组织不均匀,有疏松的地方,这些地方的强度比周围低;或者焊接法兰时,焊缝没焊透、有焊瘤、夹渣,甚至出现焊接裂纹,焊缝本身就成了强度短板,受力时容易从焊缝处裂开。还有机加工时,法兰的关键部位尺寸没加工对,比如法兰密封面加工得凹凸不平,或者螺栓孔位置偏移,安装时螺栓受力不均,有的螺栓承担了过多压力,会把法兰局部拉变形;要是加工后没做必要的热处理,比如焊接后没消除内应力,法兰内部藏着 “隐性应力”,和工作时的压力叠加,就容易超过强度极限。

安装环节的操作不当也会让法兰后天失强:

比如螺栓拧紧时没按顺序(通常要对称拧),或者力矩不均匀,有的螺栓拧得太紧,有的太松,法兰受力不平衡,紧的地方被挤压变形,松的地方密封不严,还会让法兰承受额外的附加应力,长期下来强度就会下降。还有法兰和管道对接时不同轴,强行把歪的管道和法兰焊在一起,法兰会被掰着,产生持续的弯曲应力,叠加工作压力后,法兰就容易出现裂纹;要是垫片选错了,比如用了太厚或太硬的垫片,为了密封不得不过度压缩垫片,法兰会被垫片反推变形,削弱承压能力。

最后是使用过程中的损耗和超支:

比如长期在超压、超温的工况下运行,超过了法兰材质的耐受范围,比如高温下钢材会发生蠕变,慢慢变形,强度越来越低;或者介质有腐蚀性,比如酸性、碱性介质会腐蚀法兰内壁,把法兰壁厚 “啃薄”,壁厚减薄后,能承受的压力自然降低,就像水管壁变薄了容易爆。还有频繁的压力波动,比如容器反复升压、降压,法兰会在交变应力下产生疲劳损伤,就像反复掰铁丝会断一样,时间长了法兰表面会出现疲劳裂纹,强度一点点被削弱,最后扛不住压力。